外补片设备存在问题,为3人分析讨论所得(朱工垒林[代理商工程师],邢工华,朱工子文)

以下文档内容:问题1由朱子文总结,问题2由邢华总结。

问题1:

大卷径高速停机,放卷轴卡齿轮(打齿轮),异常声响。

问题1工况:

放卷电机3000w,额定转速1500rpm。由于负载重,选用的是中惯量电机。放卷侧负载减速比4.65

放卷800mm以上卷径。一次送料长度700mm,运行速度140个/min。在这种大卷径,高速运行情况下,减速停机会导致卡齿。原因是放卷电机停了,但是由于放卷辊轮上的物料卷很大物料很重,其惯量大,不能短时间停下来,导致卡齿情况。

问题1解决方案:目前想到有3种优化方案

方案1:(推荐方案)

增加放卷轴侧,(牵引变频)储料摆杆的储料,提高储料缓冲能力。有2种可行方案。

-

增加一道摆杆,提高储料缓存。

-

还使用原有摆杆,将摆杆安装位置向后挪一点。摆杆安装位置后移,大概能增加50cm左右的储料量,配合程序优化,应该可以达到900mm以上卷径稳定停机(待测试)

方案2:

使用目前电机配置,不想增加储料量的尝试方案。目前电机额定转速1500rpm,负载侧减速比4.65,经过计算,勉强可以将减速比提高到6(计算过程如下),配合程序优化。或许能实现900mm以上大卷径,稳定停机。

提高减速比到6,并尝试增加齿轮的啮合程度(增加齿深和齿宽),客户这边齿轮磨损已经比较严重,齿轮材料上面可能也有待加强。

方案3:

简单粗暴的方法:换用2000rpm(或者3000rpm)转速中惯量电机,并提高放卷负载侧减速比到9(或者更高)左右。(客户这边原来的电机配置2000rpm,减速比7)

问题1原因分析过程如下:

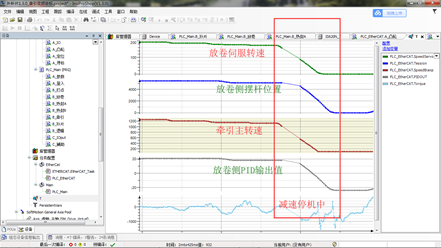

大卷径高速停机,放卷轴卡齿轮(打齿轮),异常声响。这里查看程序,发现放卷轴速度设定,是根据 牵引主速度+放卷摆杆PID输出辅速度计算而来。

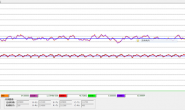

下图是抓的停机波形,从波形上可以看出高速情况下,主牵引速度很高,变化也很大(1200到200的变化),而PID输出的辅助的转速20到-20变化。

放卷速度 = 牵引主速度 + 摆杆PID输出辅转速。由图分析,可以看到放卷伺服转速剧烈变化是由于牵引主速度变化过快导致。

问题1方案论证过程如下:

增加储料

这里,减速停机的时候,直接通过通信控制的变频器速度。这里可以优化程序每个扫描周期的给定速度。放料轴牵引储料摆杆进行储料,如果减速度过低,导致储料缓存结束后,主牵引还有一个比较大的速度,没能停下来。放料摆杆储料满,牵引速度强制置位0(不能再储料了),一样会导致放料轴伺服速度突变。解决方案:增加储料缓存长度,同时优化程序代码。这样保证储料到位的时候放卷轴伺服的速度已经降低了。

增大减速比方案:

目前转速1500rpm,卷径最小100mm,负载线速度最大值按100m/min计算。15001003.14 / 1000 = 471,这个是电机不加减速比的最大转速,这里加4.65减速比(目前减速比),速度大概100m/min

如果按卷径130mm,线速度100m/min计算,15001303.14/1000 = 612 减速比为6,正好也能达到100米/min线速度。

增大减速比好处,放大力矩。同样重量惯量的负载,停下来的力是减速比越大越省力。负载端大卷900mm左右卷径,卷径大小不变。减速比6的比减速比4的在负载齿轮啮合上要省力很多。

由于减速比较小,齿轮上的受力会比较大,又由于客户这边齿轮已经磨损严重,齿尖已经圆滑,受力分析齿轮上会有一个向下的力的,当向下的力较大,可能就会导致跳齿。

解决方案:增大减速比,增加齿宽和齿厚。

(问题1详细由朱工总结)问题2邢华总结

问题1:高速大卷径停止时,放卷轴减速机构齿轮与负载齿轮打滑

原因:

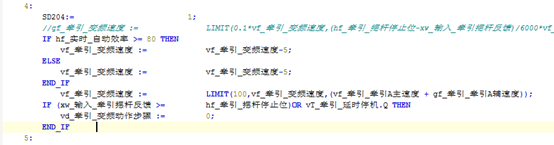

(1)减速停机时,牵引变频每个周期减速幅度太大,程序如下:

vf_牵引变频速度 := vf牵引_变频速度-10;

而放卷轴实时速度:n= V/(2π*R )+,因此放卷轴速度n减速幅度也较大,而卷径较大时,负载重量较大,惯性较大,速度无法突变,导致放卷轴减速机构齿轮与负载齿轮打滑。

(2)在(1)中vf_牵引变频速度的周期减速幅度太小时依然会导致放卷轴减速机构齿轮与负载齿轮打滑,原因是如果周期减速幅度太小会导致与牵引变频轴所连接的摆杆受力减小,在气缸的推理作用下摆杆迅速回到最高位,导致vf牵引_变频速度迅速减小,从而引发(1)中相同的情况

解决方案:正在和朱工商量

(1)改进参数:vf_牵引变频速度 := vf牵引_变频速度-10;

(2)增大放卷轴的减速比;

(3)增加牵引变频轴所连接的摆杆的储料长度;

问题2:

系统高速运行时送料太急促,整个系统会有明显抖动。

原因:

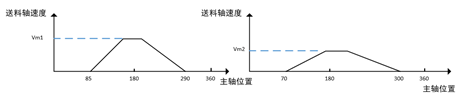

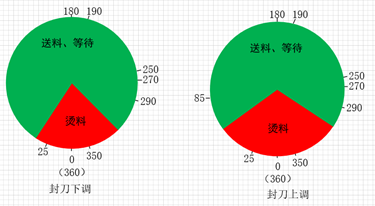

目前AM600中送料轴的凸轮曲线规划如下图左,曲线最大速度较大,加减速区间短,送料过程显得较急;

解决方案:

优化后的凸轮曲线送料区间扩大,料长不变的情况下最大速度减小,加减速区间大,送料过程较为平缓。

对于系统的抖动问题判断为封刀在下落过程中撞击封刀底部使整个系统抖动,速度越高抖动越剧烈。目前解决方案为微调封刀的高度,使封刀下落时的撞击减小。但是可能会影响烫封的效果,因此,还需要客户安排人员配合调试。

问题3:

凸轮送料区间增大时,送料未结束,封刀已经开始烫压。

原因:

在凸轮曲线中封刀下压是在送料完成以后,但是封刀的位置可以进行机械调整,所以造成封刀过早下压,压力较大,烫压时间较长,撞击剧烈。

解决方案:

需要客户安排人员配合调试,找到合适的送料区间以及封刀的位置,同时提供满足工艺要求的烫压时间。

总结:

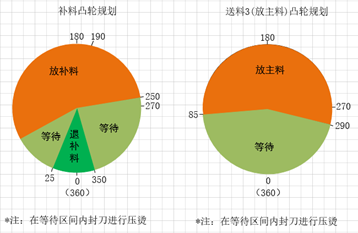

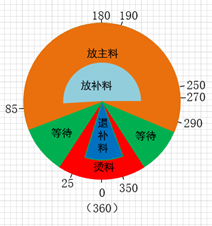

原程序中送补料凸轮和放主料凸轮如下图:

封刀在两个凸轮等待区间进行烫压,因此烫到在主轴290~85区间进行压烫。整个压烫区间长度可以通过机械结构进行调整,如果将切刀向下微调压烫区间增大,烫压时长相对增加。反之,如果将切刀向上微调压烫区间减小,烫压时长相对减少。

据上,可以改变增大送料区间优化送料效果,可以通过对封刀地机械调整避免送料与烫压区间的重合导致的送料未结束封刀就进行烫压的问题,同时解决封刀撞击抖动问题。另外,可以通过调整封刀的温度使其与烫压时间进行配合。优化后的放主料凸轮和放辅料凸轮规划如下图:

理想情况分析示意图

通过分析,我们这边需要和客户调试人员进行,联合调试确定比较合理的时间规划角度,另外我们自己优化程序中的凸轮曲线规划,通过多方面努力可以让送料更加平滑。

关注本站微信公众号,可以更方便的获得更多资源资料

燕骏工控博客[环宇工控博客]–www.yanjuntech.cn 专注于工业自动化领域,分享工控相关经验与教程,分享收集的百度云盘工控资料资源,记录个人生活读书感悟。期待与您相遇~~

转载请注明:燕骏博客 » 外补片高速制袋机问题及解决方案分析

赞赏作者 微信赞赏

微信赞赏 支付宝赞赏

支付宝赞赏